|

随着全球制造业竞争加剧与成本压力攀升,注塑成型行业数智化已成为企业生存与发展的关键路径。据统计,目前我国注塑行业中MES系统的渗透率仍不足30%,大量企业仍停留在依赖人工调度、经验驱动的传统生产模式,面临效率瓶颈与质量波动双重挑战。

[backcolor=rgba(0, 0, 0, 0.6)]编辑

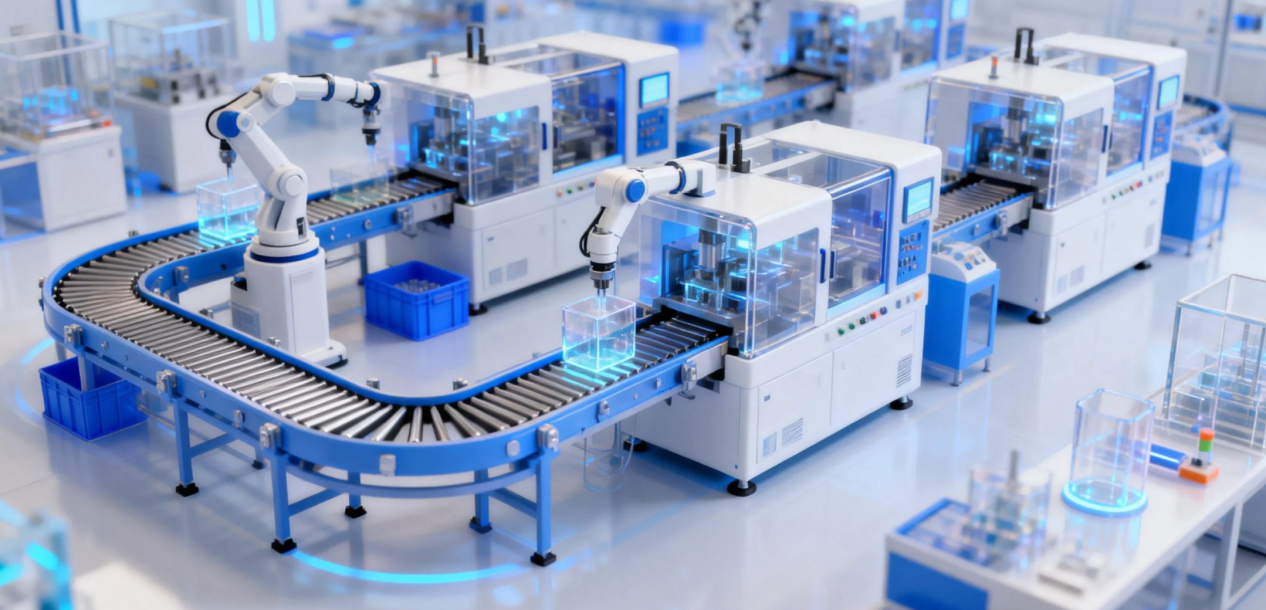

面对市场订单碎片化、客户交期紧缩、质量追溯要求严苛等现实压力,许多注塑企业意识到:数智化水平不足,正成为制约行业产能释放的核心瓶颈。盘古信息基于二十年行业积淀与自主研发的IMS OS工软技术底座,推出深度适配行业特性的注塑成型行业解决方案,助力企业构建注塑成型数智化工厂,实现生产效能与管理水平的双重飞跃。 注塑成型行业效能的四大堵点 生产进度不透明:订单状态依赖班人工汇报,管理层难以实时掌握生产进度。紧急插单时,机台状态、物料齐套、模具情况不清,调度全凭经验,协调效率低下,订单交付风险高; 质量波动大:生产工艺严重依赖调机师傅的个人经验,参数设定、工艺标准难以固化与传承。换模、换料后品质不稳定,同一产品不同批次间差异明显; 设备利用率低:设备停机、计划外换模、调机试模等时间不可控,缺乏系统化数据支撑分析与改善。整体设备综合效率(OEE)普遍偏低,隐性成本持续吞噬利润; 追溯能力弱:出现质量问题时,难以快速定位到具体生产批次、机台、模具乃至工艺参数,根源分析耗时耗力。客户投诉处理周期长。 四大核心场景:注塑成型行业解决方案如何创造价值? 通过部署盘古信息注塑成型行业解决方案,企业可构建 “计划-生产-质检-仓储”全链路数字化管控平台,实现四大效能升级:

[backcolor=rgba(0, 0, 0, 0.6)]编辑

1. 生产透明化:从“生产黑箱”到“全景可视” 基于注塑成型行业MES系统的订单排产模块,自动匹配“最小换模”策略,提升插单响应速度提升;车间看板实时显示机台状态、订单进度,生产全流程从“靠嘴问” 变成“一眼看”,缩短交付周期。 2. 工艺标准化:让每一只转运箱“零误差” 基于相同机台、模具履历快速筛选,提供精准的调机参数推荐供参考,系统自动推荐最优参数组合,替代人工经验;生产过程中参数实时采集、异常自动预警,提升产品良率。 3. 设备智能化:告别救火式运维 设备状态实时监控,模具寿命、维保周期系统自动提醒,避免“超期服役”;换模时间通过数据复盘优化,平均缩短 30%,机台 OEE 从不足 60% 提升至 85% 以上,告别 “停机等料、故障救火”的被动局面。 4. 仓储准确化:告别“找货难” 物料条码化管理+引导式出入库,精准定位原料、半成品、成品;库存数据与生产计划实时联动,提升备料准确率,彻底解决“找货半小时、生产五分钟” 的痛点。 迈向数智化工厂,开启效能倍增新篇章 注塑成型智能工厂的建设,并非遥不可及的蓝图。盘古信息注塑成型行业解决方案,以IMS OS工软技术底座的强大扩展能力为支撑,以行业套件的深度应用经验为内核,为企业实现生产效能的翻倍增长,在激烈的市场竞争中赢得先机。

|